Encoder prüfen und justieren

Überprüfen und justieren Sie alle Arten von Elektromotor-Drehgebern mit dem SCHLEICH-EncoderAnalyzer.

Und so einfach geht’s: Drehgeber direkt oder via Anschlussbox an den EncoderAnalyzer anschließen und die technischen Daten des Drehgebers eingeben.

Der EncoderAnalyzer versorgt den Drehgeber mit der notwendigen Spannung, prüft die Stromaufnahme und misst alle Signale.

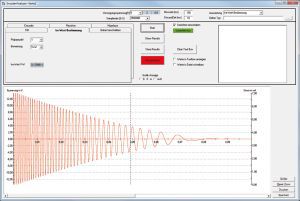

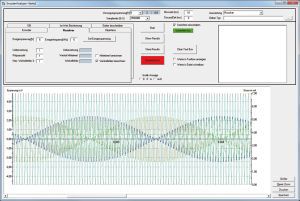

Auf dem PC-Bildschirm zeigt Ihnen der EncoderAnalyzer eine übersichtliche Analyse und eventuelle Geberfehler an. Zusätzlich erhalten Sie eine aussagekräftige grafische Darstellung aller Drehgebersignale, wie bei einem Oszilloskop.

Zur Justage von Resolvern und Hallsensoren misst der EncoderAnalyzer auch die EMK (BEMF) des Motors, um Sie bestmöglich beim Winkelabgleich des Drehgebers zu unterstützen.

Der EncoderAnalyzer ist das optimale Einzelgerät für die Reparatur und die Fertigung.

Ebenso kann der EncoderAnalyzer auch direkt in SCHLEICH-Motorprüfstände integriert werden.

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

|

|||

Moderne Antriebsmaschinen sind häufig mit einem Drehgeber ausgestattet. Die Vielfalt der Drehgeber ist immens und erschwert dadurch dem Anwender die exakte Überprüfung. Dies gilt insbesondere für den Reparateur von Elektromotoren, aber auch für die Analyse in der Fertigung. Eine komplexe Überprüfung ist ohne spezielle Messtechnik nicht durchführbar.

Durch eine Vereinfachung der Geberprüfung leistet der EncoderAnalyzer wertvolle Dienste. Er versorgt den Drehgeber mit Spannung und misst alle Signale. Anschließend wertet er sie auch automatisch aus. Als Ergebnis erhalten Sie ein eindeutiges i.O. (in Ordnung) oder n.i.O. (nicht in Ordnung).

Diese Drehgeber und Sensorsysteme lassen sich prüfen:

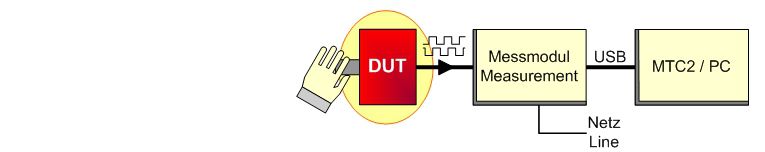

Der EncoderAnalyzer besteht aus zwei Komponenten: Dem Messmodul und der Analysesoftware auf einem PC.

Das Messmodul stellt Ihnen einen Anschluss für den zu prüfenden Geber zur Verfügung. Für ergänzende Messfunktionen können noch weitere Komponenten am Messmodul angeschlossen werden.

Das Messmodul ermittelt während einer Umdrehung des Drehgebers viele Millionen Messwerte und überträgt sie zum PC. Die Kommunikation zwischen dem Messmodul und dem PC erfolgt über eine Gigabit-Ethernetverbindung. Mittels der Analysesoftware werden die Messwerte automatisch untersucht. Am Ende der Untersuchung zeigt die Software das Analyseergebnis auf dem Monitor. Zusätzlich lassen sich die Fehler eines defekten Drehgebers zum besseren Verständnis auch grafisch wie bei einem Oszilloskop anzeigen.

Die Prüfergebnisse werden in einer Datenbank gespeichert. Bei Bedarf kann ein detaillierter Prüfbericht ausgedruckt werden.

Der zu prüfende Drehgeber ist über eine Messleitung mit dem Messmodul verbunden. Zum Anschluss der Messleitungen stehen dazu auf der Frontseite des Messmoduls bis zu zwei Messbuchsen zur Verfügung. Die Anzahl der Messbuchsen hängt vom benötigten Funktionsumfang ab. Der EncoderAnalyzer mit allen 12 Messkanälen hat zwei Messbuchsen.

Eine Spannungsversorgung von 3 … 30 V für den Drehgeber ist ebenfalls im EncoderAnalyzer integriert. Die Spannungshöhe und die zulässige maximale Stromaufnahme können per Softwareeingabe auf den Drehgebertyp eingestellt werden. Während der Prüfung misst der EncoderAnalyzer zur Überwachung die Stromaufnahme. Bei Überschreitung des vorgegebenen Maximalwertes schaltet die Spannungsversorgung automatisch ab.

Die schnelle, intelligente Messtechnik und die benutzerfreundliche, intuitive Analysesoftware sind perfekt aufeinander abgestimmt. Wenige Klicks reichen aus, um die Prüfung für den angeschlossenen Drehgebertyp zu konfigurieren.

Die umfangreichen Auswertungen führen zu klaren, verständlichen Ergebnissen. Besondere Detailkenntnisse sind im Umgang mit der Analysesoftware nicht notwendig. Außerdem werden zum Anschließen und Auswerten eines Drehgebers Hilfestellungen per Software gegeben.

Ergänzend zur Drehgeberanalyse bietet die Software auch eine enorme Hilfestellung zum Winkelabgleich des Drehgebers. Egal, ob der Drehgeber durch mechanisches Verdrehen abgeglichen, oder nur der Winkeloffset ermittelt werden muss, die Software unterstützt den Anwender grafisch beim Abgleichvorgang. Abhängig vom Drehgebertyp und der Ausstattung des EncoderAnalyzers kann anschließend auch der Offsetwinkel in den Drehgeber geschrieben werden.

EMK-Messung Resolversignal

1. Drehgeber- / Resolvertest

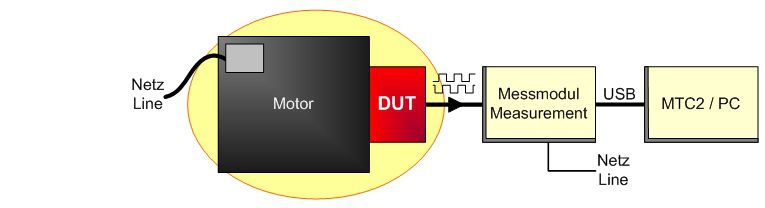

Der Drehgeber wird über ein geeignetes Anschlusskabel mit dem Messmodul verbunden. Anschließend drehen Sie die Achse des Drehgebers von Hand. Die dabei entstehenden Impulse werden vom Messmodul digitalisiert und ausgewertet.

2. Drehgeber- / Resolvertest zusammen mit dem Motor

Der am Motor montierte Drehgeber wird über ein geeignetes Anschlusskabel mit dem Messmodul verbunden. Anschließend wird der Motor direkt am Netz oder über einen Frequenzumrichter betrieben. Die dabei entstehenden Impulse werden vom Messmodul digitalisiert und ausgewertet.

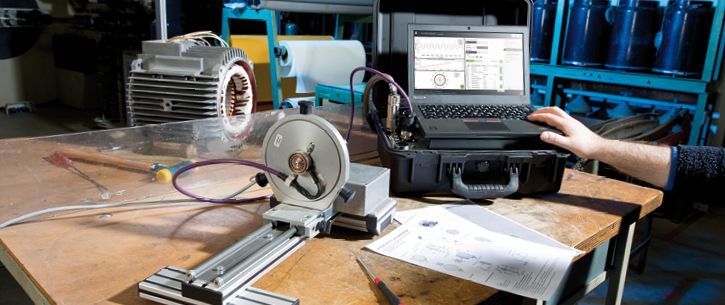

3. Drehgeber- / Resolvertest mit Hilfe einer Testvorrichtung

Der Drehgeber wird in einer speziellen SCHLEICH-Testvorrichtung mit einem kleinen Antriebsmotor mechanisch gekoppelt. Über ein geeignetes Anschlusskabel wird er mit dem Messmodul verbunden. Zum Testen steuert das Messmodul den Antriebsmotor an. Die dabei entstehenden Impulse werden vom Messmodul digitalisiert und ausgewertet. Abhängig vom zu prüfenden Drehgeber kann zusätzlich auch noch die Winkelstellung des Motors erfasst werden.

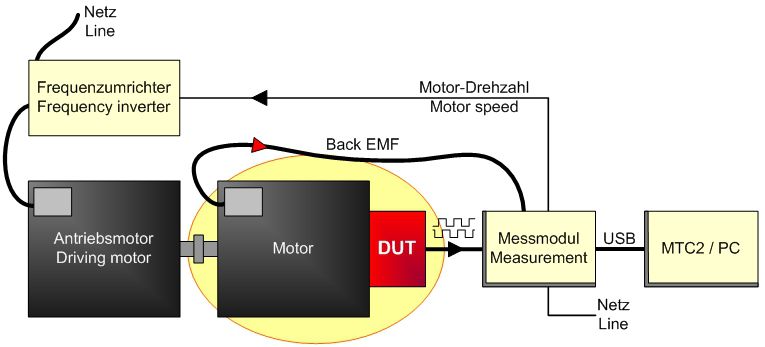

4. Resolver- / Hallelementeabgleich

Der noch mit dem Motor zusammengebaute Drehgeber (Resolver) wird zur Justage über ein geeignetes Anschlusskabel mit dem Messmodul verbunden. Zusätzlich wird der Motor auch noch mit einem Antriebsmotor mechanisch gekoppelt. Anschließend wird der Antriebsmotor direkt am Netz oder besser über einen Frequenzumrichter betrieben. Die dabei entstehenden Impulse und die in den Wicklungen induzierte Back-EMF (EMK) werden vom Messmodul digitalisiert und ausgewertet. Aus den Messwerten leitet das Messmodul auch Justage-Informationen ab, die Ihnen auf dem Bildschirm angezeigt werden.

Zur Prüfung ist der Drehgeber mit einer DC-Versorgungsspannung zu versorgen. Diese wird im Messmodul in der benötigten Höhe erzeugt. Die Versorgungsspannung ist kurzschlussfest und die Stromaufnahme des Drehgebers wird ebenfalls überprüft. Sollte die Stromaufnahme zu hoch sein, schaltet das Messmodul die Versorgungsspannung sicherheitshalber ab.

Die Software ist mit einer Datenbank ausgestattet, in der Tausende Drehgeber und Resolver gespeichert werden können.

Daten, wie die Art des Gebers, die Versorgungsspannungshöhe, die Pinbelegung usw. müssen in der Datenbank enthalten sein. Auf Basis dieser Informationen teilt Ihnen die Software mit, welches Anschlusskabel zu verwenden ist und wie der Geber angeschlossen wird.

Darüber hinaus stehen in der Datenbank ergänzende Informationen zur Verfügung, die zwar messtechnisch nicht relevant sind, jedoch über weitere Details des Drehgebers Informationen bieten.

Die optimale Ergänzung zur Kontaktierung von Encodern und Resolvern ist ein universeller flexibler Anschlusskasten. Hier können Sie sowohl über Messleitungen als auch über Schnelldruckklemmen das Prüfobjekt bequem anschließen.

Die Klemmenanordnungen sind logisch gruppiert, sodass falsche Kontaktierungen vermeidbar sind. Durch das Setzen und Öffnen von Steckbrücken lassen sich die unterschiedlichsten Konfigurationen schalten. In der Bedienungsanleitung sind für alle Konfigurationen Beispielanschlussbilder dargestellt.

Allgemeines

Encoder

Resolver

Single- und Multiturngeber

EMK-Messung

⇒ Mehr Details finden Sie unter Downloads.

Damit der EncoderAnalyzer einen Drehgeber prüfen kann, muss seine Welle rotieren.

Dies kann direkt durch den Antriebsmotor, an dem der Drehgeber montiert ist, erfolgen.

Falls der Drehgeber aber lose überprüft werden soll, muss dieser mit einer konstanten Drehzahl angetrieben werden. Hierzu kann z. B. ein Akkuschrauber verwendet werden.

Alternativ kann der Encoder/Resolver auch als einzelnes Bauteil auf einem kleinen Prüfstand getestet werden. Der Prüfstand hat ein Antriebsmotor und lässt den Drehgeber mit einer vorgebbaren Drehzahl rotieren. Der EncoderAnalyzer erfasst die Signale und ermittelt alle Kenngrößen. Falls Sie die Soll-Kenngrößen des Drehgebers auch im EncoderAnalyzer eingeben, erfolgt durch die Software ein automatischer Soll–Ist-Vergleich mit Bewertung.

Für weitergehende Informationen steht Ihnen unser technischer Vertrieb auch gerne telefonisch zur Verfügung.