Verbacken von Wicklungen und Spulen jeder Art

Ihre individuell gestalteten Verbackautomaten setzen wir nach Ihren Vorgaben um. Sowohl manuelle Einzel- oder Mehrfacharbeitsplätze als auch vollautomatische Systeme auf Basis einer Linienfertigung oder eines Rundschalttisches gehören zu unserem Leistungsangebot.

Dabei ermöglichen Verbackanlagen von SCHLEICH die Durchführung von bis zu 8 gleichzeitigen, voneinander unabhängig ablaufenden Verbackvorgängen.

Mit SCHLEICH-Verbackanlagen können Sie Ihre mit Backlackdraht produzierten Spulen direkt nach dem Wickeln verbacken und auf Fehler prüfen. Kupplungen, Bremsen, Magneten, Schwingspulen von Lautsprechern etc. können verklebt bzw. verbacken werden. Weitere Anwendungen sind das Aushärten der Wicklung von Einphasen- und Drehstromstatoren sowie von Ankern und Spulen jeder Art.

|

|

Mit der Übernahme der Sparte Verbackanlagen der SEV-Steuerungstechnik GmbH im April 2021 steht SCHLEICH bei Fragen zu SEV-Anlagen und für neue Anlagen als fachmännischer Partner bereit. Ebenfalls findet die SEV-typische Schnellabschaltung der Verbackspannung im Kurzschlussfall nun auch Anwendung in SCHLEICH-Anlagen. |

SCHLEICH-Verbackanlagen überwachen computergestützt den gesamten Verbackprozess und steuern die elektrische Aufheizung der Spulen exakt. Durch die präzise gesteuerte, gleichmäßige Temperaturverteilung innerhalb der Wicklung erreichen Sie ein außerordentlich homogenes Verkleben in allen Wicklungsteilen. Je nach erforderlicher Stromdichte können Sie Verbackvorgänge mit einer Dauer von wenigen Sekunden bis hin zu mehreren Minuten durchführen.

SCHLEICH-Verbackautomaten wurden für die Nutzung an Einzelarbeitsplätzen sowie für die Integration in vollautomatische Fertigungslinien geschaffen. Eine anspruchsvolle Palettensteuerung in einer Linie oder der Datenaustausch mit einer SPS ist ohne Weiteres möglich. Die Anlagen sind so ausgelegt, dass sie bis zu acht unabhängig voneinander ablaufende Verbackprozesse verlässlich steuern und diese anwenderfreundlich auf einem Bildschirm darstellen können.

Auch Wickelkopfformwerkzeuge und Spreizdorne gehören zu unserem Produktangebot. Darüber hinaus lassen sich unsere Verbackanlagen auch mit der Statorprüftechnik unserer MTC3-Geräte erweitern. Das MTC3 liefert Ihnen vor und nach dem Verbacken detaillierte Informationen über die Qualität Ihres Produktes.

Als Systemlieferant sind wir in der außergewöhnlichen Lage, Ihnen neben der elektrischen Verbackanlage zusätzlich die komplette Mechanik, die aus einzelnen Verbackzellen, einem Rundtakttisch oder einer kompletten Fertigungslinie bestehen kann, zu liefern. Erst die Kombination dieser optimal aufeinander abgestimmten Komponenten sichert Ihnen ein bestmögliches Fertigungsergebnis.

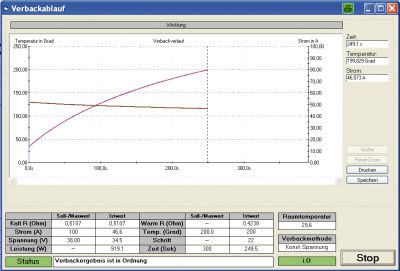

Verbackvariante: Konstantspannungsmethode

An die zu verbackende Wicklung wird eine konstante Spannung gelegt. Mit steigender Erwärmung steigt auch der Widerstand der Wicklung und der Strom fällt daher ab. Folglich wird mit steigender Temperatur immer weniger Leistung/Energie in die Wicklung abgegeben.

Der Vorteil dieser Methode liegt darin, dass die Temperatur relativ langsam ansteigt und dadurch eine äußerst gleichmäßige Durchwärmung des Stators stattfindet. Der Temperaturunterschied zwischen Wickelkopf und Nut ist beim Erreichen der Verbacktemperatur somit außergewöhnlich gering.

Da aber die maximale Stromdichte nur zu Beginn des Verbackens erreicht wird, kann keine sehr kurze Verbackzeit erzielt werden.

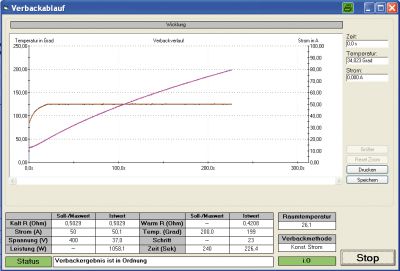

Verbackvariante: Konstantstrommethode

Der Strom wird während des Verbackvorgangs konstant gehalten. Die Verbackanlage regelt die Spannung während des Verbackens kontinuierlich nach, da die zunehmende Erwärmung einen steigenden Widerstand zur Folge hat. Die Endtemperatur wird daher in deutlich kürzerer Zeit als bei konstanter Spannung erreicht.

Vorteil dieser Methode ist das Erreichen sehr kurzer Verbackzeiten. Allerdings kann hierbei, abhängig von der Applikation, eine ungleichmäßige Temperaturverteilung in der Wicklung auftreten.

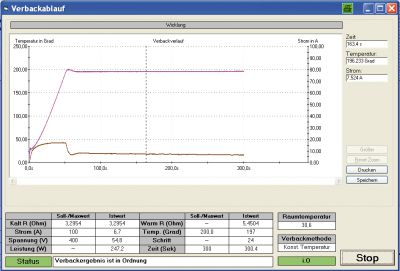

Verbackvariante: Konstanttemperaturmethode

Bei der Konstantspannungs- oder Konstantstrommethode wird der Verbackprozess automatisch beendet, sobald die gewünschte Verbacktemperatur erreicht ist.

Der Zeitraum, in der die Backlackbeschichtung an der Drahtoberfläche weich werden und eine Verbindung mit den Nachbardrähten eingehen kann, ist bei diesen beiden Methoden relativ klein. Dadurch kann es vorkommen, dass die Drähte in der Nut auf Grund des umgebenden Blechpakets etwas kühler bleiben, als im Wickelkopf. Das könnte ggf. zu einer schlechten Qualität führen.

Bei der Konstanttemperaturmethode wird deshalb nach dem Erreichen der Zieltemperatur die Temperatur für eine vorgebbare Zeit konstant gehalten. Dadurch wird die Zeit verlängert, in der die Backlackbeschichtung an der Drahtoberfläche schmelzen und eine Verbindung mit den Nachbardrähten eingehen kann.

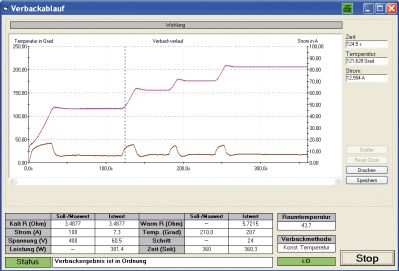

Verbackvariante: Temperaturprofilmethode

Das Verbacken mit einem Temperaturprofil entspricht prinzipiell dem Verbacken mit konstanter Temperatur, allerdings werden bei dieser Methode mehrere Temperaturstufen nacheinander angefahren.

Der Temperaturunterschied zwischen Wickelkopf und Nut kann hierbei bereits bei niedrigeren Vortemperaturen vor dem eigentlichen Schmelzvorgang angeglichen werden.

Diese Methode wird vor allen dann benutzt, wenn ein sehr langes Blechpaket im Verhältnis zu einem sehr kurzen Wickelkopf vorliegt und/oder das Blechpaket eine große Masse besitzt.

Verbackanlage mit Fertigungslinie

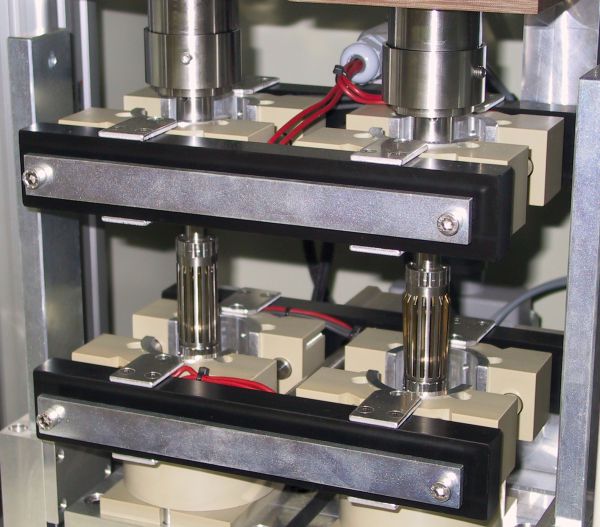

Doppelstation mit Spreizdornen

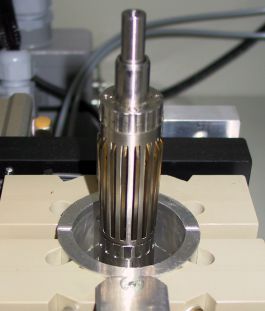

Kontaktierwerkzeug mit Spreizdorn

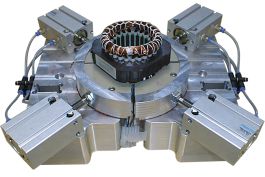

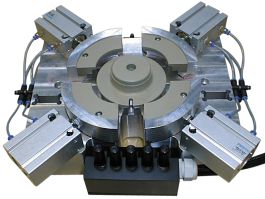

Formwerkzeug

Spreizdorn mit Formwerkzeug

Formwerkzeuge offen und geschlossen

Formschale zum Formen durch Pressdruck

Für weitergehende Informationen steht Ihnen unser technischer Vertrieb auch gerne telefonisch zur Verfügung.