Know How

Teilentladung bei Stoßspannung | Referat

Teilentladungsprüfung zur Beurteilung der Wicklungen von Niederspannungsmaschinen in Bezug auf Frequenzumrichtertauglichkeit sowie generelle Isolationsfestigkeit

Einführung

Die Teilentladungsprüfung ist in den letzten Jahren immer wichtiger geworden, um Isolationen an elektrischen Maschinen zu beurteilen. Dies liegt insbesondere an der immensen Zunahme der Frequenzumrichter zur Motorsteuerung. Unsere langjährige Erfahrung zeigt, dass viele Anwender zwar von der Teilentladungsprüfung sprechen, aber keine genaue Vorstellung haben, was die Teilentladung im Einzelnen bedeutet.

Diese Beschreibung soll „Licht in das Dunkel“ der Prüfmethode bringen. Es handelt sich dabei weniger um eine wissenschaftliche Abhandlung, als um eine allgemeinverständliche Beschreibung der Messmethode und deren Anwendungen.

Was ist eine Teilentladung?

Aus der klassischen Hochspannungsprüfung mit Wechselspannung ist der typische „volle Durchschlag“ bekannt.

Bild 1 – Beschädigter Leiter in der Nähe des Blechpakets

Elektrische Maschinen werden meist wie folgt bewertet: „Die Maschine darf keinen Durchschlag haben, bzw. es darf nicht zu vielAbleitstrom fließen.

Die Beurteilung von: „Was ist zu viel Strom bei der Hochspannungsprüfung?“ ist schon nicht mehr ganz einfach.

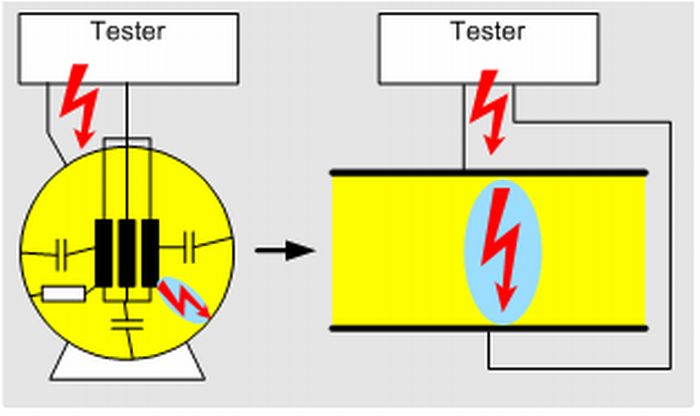

Bild 2 – Durchschlag bzw. kapazitiver Ableitstrom

In der Produktion kann man anhand von Vergleichsmessungen den maximal zulässigen Hochspannungsstrom ermitteln und vorgeben. Bei der Reparatur liegt dem Anwender dieser Stromgrenzwert in der Regel aber nicht vor. Abhängig von der Kapazität der Isolation in der Maschine ist der Strom bei kleineren elektrischen Maschinen niedrig und bei größeren entsprechend höher.

Häufig hat der erfahrene Praktiker das Gefühl dafür, dass bei der Maschine eventuell zu viel Ableitstrom fließt und/oder es zu Knistergeräuschen während der Hochspannungsprüfung kommt. In solchen Fällen erfolgt kein voller Durchschlag; es kommt zu Teilentladungseffekten. Diese gilt es zuverlässig zu messen und auszuwerten.

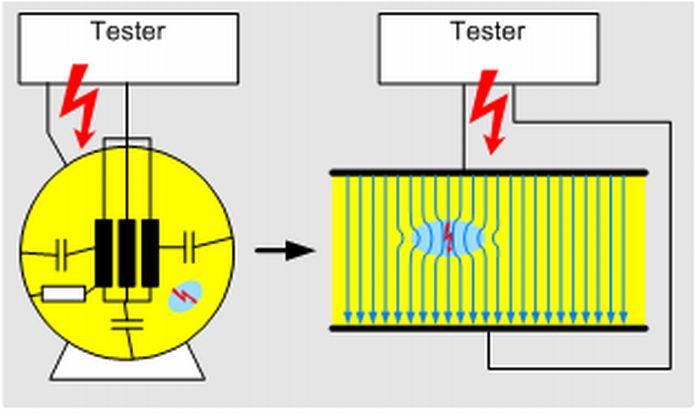

Bei einer Teilentladung findet im Sinne des Wortes „Teil…“ nur ein Durchschlag in einem Teilbereich der Isolation statt.

Bild 3 – Teilentladung in einem kleinen Luftspalt

Bild 4 – Teilentladung zwischen sich berührenden Wicklungen

Dieser Teilbereich ist eine partielle Isolationsschwäche oder ein qualitativ mangelhaft gefertigter Bereich in einem Teil der elektrischen Maschine.

Bild 5 – Teilentladung in einem stark gestressten Teilbereich

Diese Schwachstelle wird während des Betriebs des Elektromotors oder während der Hochspannungsprüfung über Gebühr belastet. Die Schwachstelle kann dieser erhöhten Belastung nicht widerstehen und in diesem Teilbereich kommt es infolgedessen zu einem Teildurchschlag. Dieser Teildurchschlag wird als Teilentladung bezeichnet. Die restliche verbleibende Isolierung kann der erhöhten Spannungsbelastung allerdings noch widerstehen, so dass es nicht zu einem Volldurchschlag kommt.

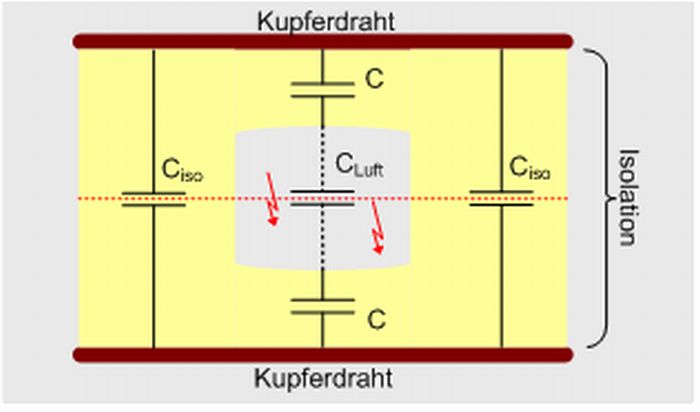

Das nachfolgende Bild verdeutlicht den prinzipiellen Aufbau der Isolation. Zwischen zwei elektrischen Leitern (z.B. Wicklung und Bleichpaket oder Leiter und Leiter) ist die Hochspannung angelegt.

Bild 6 – Teilentladung dargestellt anhand eines Ersatzschaltbildes

Die elektrischen Leiter sind durch die Isolierung voneinander getrennt. Die Isolierung kann im vollkommen homogenen Fall wie ein großer Kondensator (CIso) verstanden werden. Durch einen Mangel in der Isolation kann es aber räumliche Bereiche geben, die lokal durch eine hohe elektrische Feldstärke überbelastet sind (CLuft). Dies soll der mittlere Teil der Grafik zeigen. In diesem überlasteten Teilbereich kommt es zur Teilentladung.

Die Folge dieser Teilentladung ist eine langsame aber stetige Zerstörung der noch funktionsfähigen Bestandteile des Isoliersystems. Genau nach dem Prinzip „Steter Tropfen höhlt den Stein“ führen die permanenten Teilentladungen kontinuierlich zur Vergrößerung der schadhaften Stelle. Dies endet zwangsläufig damit, dass bald die noch funktionsfähige Isolierung der Belastung nicht mehr widerstehen kann. Es kommt zu einem Volldurchschlag und somit zur Zerstörung der elektrischen Maschine.

Es sollte immer das Ziel sein, keine Teilentladung in der elektrischen Maschine zu haben. Es ist nur eine Frage der Zeit, bis auch geringe Teilentladungen eine Maschine zerstören.

Die Teilentladung ist ein spannungsabhängiger physikalischer Effekt. Mit immer höher werdender Spannung tritt irgendwann auch Teilentladung auf. Die Frage ist nur, wie hoch die Prüfspannung zu wählen ist. Die Antwort liegt in der Anwendung der elektrischen Maschine. Davon abhängig ist die Prüfspannung für die Teilentladung zu wählen.

Elektrische Maschinen an industriellen Netzen ohne Frequenzumrichter

Eine elektrische Maschine, die direkt am Drehstromnetz ohne Frequenzumrichter betrieben wird, ist nur mit der Netzspannung und ab und an durch Umschaltspitzen belastet. Bei dieser Anwendung ist es sinnlos, die Maschine mit sehr hohen Prüfspannungen auf Teilentladungsfreiheit zu überprüfen.

Hochspannungsmaschinen

Hochspannungsmaschinen benötigen logischerweise eine an die hohe Betriebsspannung entsprechend angepasste Prüfspannung, um die Teilentladungsfreiheit zu untersuchen. Die hohe Betriebsspannung erfordert ein spezielles hoch belastbares Isoliersystem. Somit muss auch die Prüfspannung entsprechend hoch gewählt werden.

Elektrische Maschinen an industriellen Netzen mit Frequenzumrichter

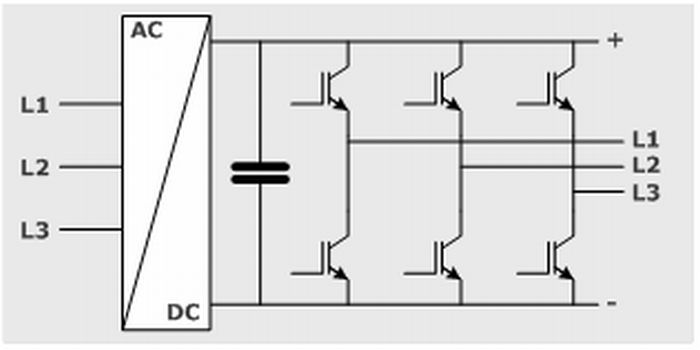

Elektrische Maschinen, die am Frequenzumrichter betrieben werden, müssen mit erhöhter Prüfspannung auf Teilentladungsfreiheit geprüft werden. Warum? Bei einer Maschine mit Frequenzumrichterbetrieb ist es nicht direkt einsichtig, warum mit höheren Prüfspannung zu prüfen ist. Es stellt sich die Frage: Wie kann bei Frequenzumrichterbetrieb überhaupt eine hohe Spannung an elektrischen Maschinen auftreten? Die Antwort liegt im grundsätzlichen Funktionsbetrieb des Frequenzumrichters. Bei einem Frequenzumrichter wird die eingespeiste ein- oder dreiphasige Wechselspannung zuerst gleichgerichtet und in entsprechend großen Kapazitäten geglättet und gespeichert. Häufig wird die Lade- bzw. Siebkapazität im Frequenzumrichter als Gleichstromzwischenkreis bezeichnet. Die theoretisch maximale Gleichspannungshöhe im Gleichstromzwischenkreis ergibt sich aus dem Effektivwert der Netzeingangsspannung multipliziert mit √2. Die Höhe der Gleichspannung ist also der Spitzenwert des Effektivwerts vom Versorgungsnetz.

Bild 7 – Prinzipschaltung des Frequenzumrichters

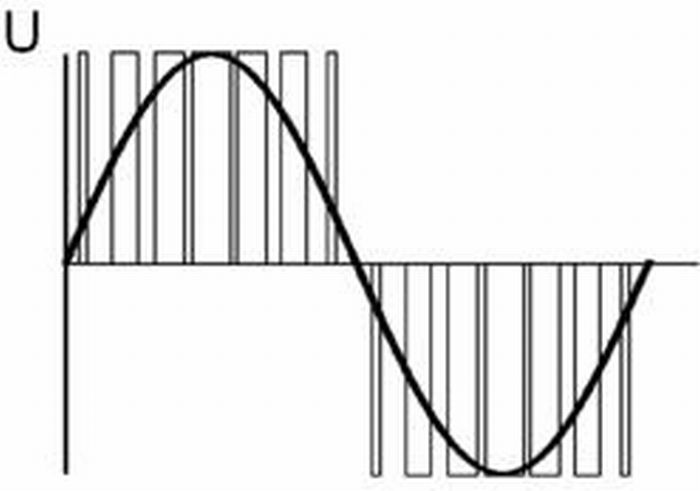

Durch moderne, schnelle elektronische Schalter wird die gespeicherte Gleichspannung wieder zu Wechselspannung zerhackt. Dabei entsteht als Ergebnis kein sauberer Sinus, sondern ein aus Rechteckimpulsen zusammengesetztes Signal.

Bild 8 – Sinussignal aus Rechteckimpulsen nachgebildet

Die Amplitude des Rechtecksignals ist nicht veränderbar, da die elektronischen Schalter die Gleichspannung entweder auf den Elektromotor schalten oder nicht.

Die Impulsdauer (Einschaltdauer der elektronischen Schalter) kann allerdings vom Frequenzumrichter variiert werden. Durch die Variation der Impulsbreite wird quasi ein Sinus nachgebildet. Das Verfahren wird Pulsweitenmodulation (PWM) genannt.

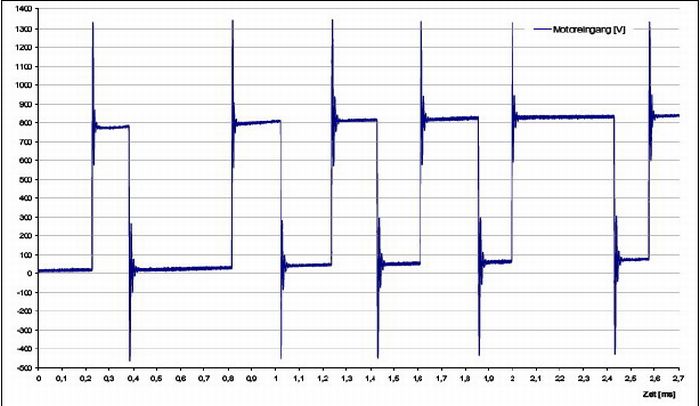

Die nahezu rechteckigen Impulse haben in den letzten Jahren eine immer höhere Flankensteilheit bekommen. Dies ist das Bestreben der Halbleiterhersteller der elektronischen Schalter, um während der Umschaltphase die Verlustleistung im Schalter so gering wie eben möglich zu halten. Denn die wesentlichen Verluste (Aufwärmungen der Halbleiter) treten während der Umschaltphase auf. Je schneller also der elektronische Schalter schaltet, umso geringer sind die Verluste und umso geringer ist auch der Kühlaufwand in einem Frequenzumrichter. Aus Sicht der Frequenzumrichterhersteller sind deshalb hohe Flankensteilheiten das Ziel der Entwicklung.

Aus Sicht der Hersteller von Elektromaschinen sind hohe Flankensteilheiten ein großes Problem. Der Grund: steile Flanken führen zu Spannungsspitzen bei der Umschaltung (1).

Bild 9 – Rechtecksignal mit hoher Flankensteilheit und Überspannungsspitzen

Dies liegt daran, dass es in der Elektrotechnik Rechtecksignale im Prinzip nur auf der Basis zusammengesetzter Sinussignale verschiedener Frequenzen und verschiedener Amplituden gibt. Je steiler die Rechteckflanke ist, umso hochfrequenter sind die Sinussignale zur „Nachbildung“ der Flanke. Auch die Amplitude der Sinussignale wird dabei immer höher. Die Spannungsspitzen werden noch höher, wenn der Elektromotor über ein längeres Kabel angeschlossen ist.

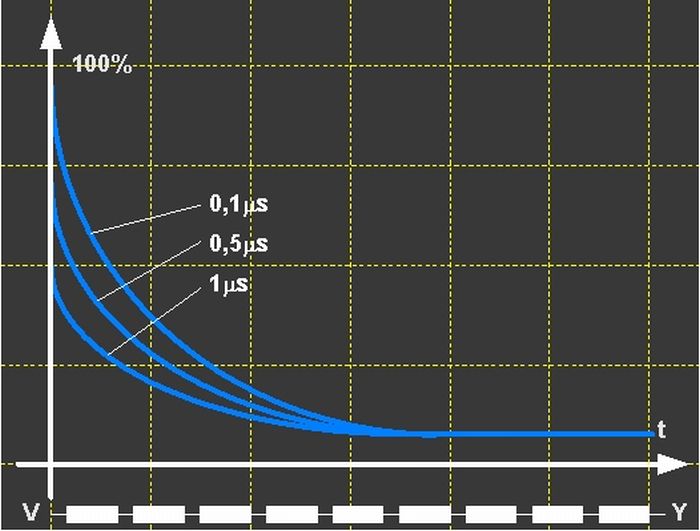

Wenn nun die Signale mit hoher Steilheit auf eine Induktivität (also den Elektromotor) geschaltet werden, filtern sich die hochfrequenten Anteile des Rechtecksignals an der Induktivität aus. Diese hochfrequenten Signalanteile fallen dabei an den ersten Windungen der Wicklung ab. Dadurch sind die Wicklungsanfänge beim Frequenzumrichterbetrieb besonders intensiv belastet. Die nachfolgende Grafik zeigt deutlich den Zusammenhang zwischen hoher Flankensteilheit und dem sich daraus ergebenden Spannungsabfall über die Wicklung einer Phase.

Bild 10 – Spannungsverlauf über die Wicklung in Abhängigkeit von der Flankensteilheit

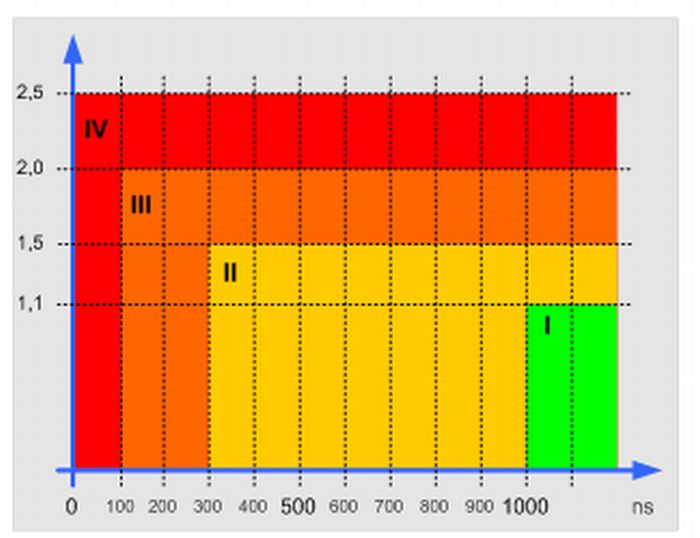

Zur Höhe des Überspannungsimpulses gibt es eine sehr gute Ausarbeitung (10). Hier wird ein Zusammenhang zwischen Überspannungsimpuls und Anstiegszeit ermittelt. Der Wert der entstehenden Überspannung wird als Faktor mit der Zwischenkreisspannung UDC zu multiplizieren, um den Absolutwert der Überspannung zu erhalten. Abhängig von der Anstiegszeit wurden 4 Stressbereich der Maschine definiert.

Bild 11 – Stressbereiche I – IV mit Überspannungsfaktor in Abhängigkeit von der Anstiegszeit

Messmethoden: Stromimpuls- oder Hochfrequenzmessung?

Eingangs haben wir erwähnt, dass die Teilentladung an Isolationsschwachstellen auftritt, wenn die Belastung zu groß wird. Da bei auftretender Teilentladung der Ableitstrom nicht messbar zunimmt, stellt sich die Frage, „Wie ist Teilentladung messbar?“ Wenn sich etwas entlädt und die Spannung von außen noch immer am Prüfling anliegt, wird es umgehend wieder zur Aufladung kommen. Somit ist die Teilentladung über die Aufladung direkt messbar. Der Ladeimpuls ist nur wenige Nanosekunden breit. Es handelt sich um einen sehr schnellen, hochfrequenten Stromimpuls. Die Messtechnik muss deshalb in der Lage sein, diese schnellen Impulse zu detektieren.

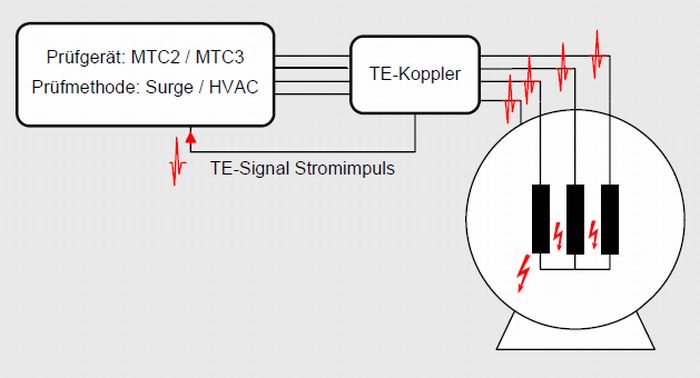

Bild 12 – Teilentladungsprüfung am Motor/Generator oder Stator mit Koppler für den hochfrequenten Stromimpuls

Der TE-Koppler ist entweder am Gerät integriert oder wird in die Messleitungen zum Prüfling sehr komfortabel steckbar eingeschleift.

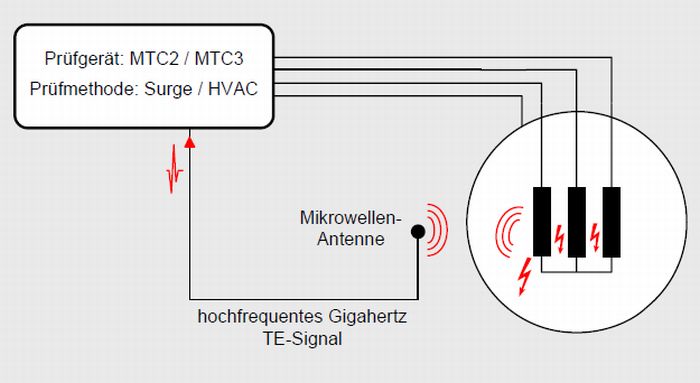

Parallel zur Entladung findet eine elektromagnetische Abstrahlung des Entladesignals statt. Dies ist ähnlich wie bei einem elektrischen Funken oder einem Blitz zu verstehen. Aus dem Funken und der damit verbundenen elektromagnetischen Welle kommt übrigens der Begriff Funker, Funkgerät oder Funkamateur. Der Funke erzeugt ein sehr breitbandiges Hochfrequenzsignal, welches prinzipiell mit einem Radio (Weltempfänger) erkannt werden könnte.

Bild 13 – Teilentladungsprüfung am Stator mit Antenne für den hochfrequenten Stromimpuls

Firma SCHLEICH verwendet schon seit vielen Jahren die Stromimpuls- wie auch die hochfrequente Antennenmessung. Beide Messverfahren haben Vor- und Nachteile. Aber keines der Messverfahren ist dem anderen überlegen.

Das Messverfahren der Stromimpulsmessung hat den Nachteil, dass es durch externe Störeinflüsse beeinträchtigt werden kann. Durch externe Störer kann es zur Messung scheinbarer Teilentladung an einer elektrischen Maschine kommen. Dieser Nachteil lässt sich durch spezielle Filter stark reduzieren, aber nicht ganz eliminieren.

Die Hochfrequenzmessung der elektromagnetischen Welle mittels einer speziellen Antenne hat den Vorteil, dass abhängig vom sinnvoll gewählten, sehr hohen Frequenzbereich, die Einflüsse von externen Störern nicht mehr vorhanden oder deren Auswirkungen reduziert sind. Logischerweise darf man dabei nicht in Bereichen messen, wo z.B. Rundfunksender, Funkgeräte oder Handys arbeiten. Der Nachteil dieses Messverfahrens liegt darin, dass ein komplett zusammengebauter Motor kaum noch Hochfrequenzsignale nach außen dringen lässt. Das Motorgehäuse wirkt wie ein Faradayscher Käfig für die darin liegende Wicklung.

Aus diesen Gründen empfehlen wir beide Messverfahren. Optimal ist die Kombination beider Messverfahren, um je nach Anwendung, das eine oder andere Messverfahren einsetzen zu können.

Online- oder Offlinemessungen?

Man unterscheidet zwischen diesen beiden Betriebszuständen der elektrischen Maschine. Bei der Onlinemessung ist die Maschine im rotierenden Betrieb. Bei der Offlinemessung steht die Maschine still.

Firma SCHLEICH setzt aktuell die Teilentladungsprüfung als Offlinemessung ein. Offline kann die Maschine bei der Reparatur in der Wickelei oder während des Stillstands der Maschine zu Wartungszwecken gemessen werden. Der Nachteil des Offlinebetriebs ist, dass spezielle Isolationsprobleme, die aufgrund der entstehenden Flieh- oder magnetischen Kräfte während der Rotation auftreten, nicht gemessen werden können. Der Vorteil der Offlinemessung ist die einfachere Auswertbarkeit der Teilentladungseffekte, die nicht durch Störungen z.B. im Frequenzumrichterbetrieb stark überlagert und beeinflusst werden.

Die Offlinemessung findet entweder im Zusammenhang mit der Hochspannungsprüfung oder der Stoßspannungsprüfung statt.

Hochspannungs- oder Stoßspannungsprüfung als Voraussetzung für die Teilentladungsprüfung?

Die Teilentladungsprüfung kann in Verbindung mit einer Hochspannungs- oder Stoßspannungsprüfung durchgeführt werden. Beide Prüfmethoden dienen als Basisprüfung, um die Teilentladung anzuregen.

Die Hochspannungsprüfung mit Wechselspannung misst die Durchschlagsfestigkeit und additiv die Teilentladung zwischen den Wicklungen und/oder der Wicklung zum Körper.

Die Stoßspannungsprüfung „schaut“ primär direkt in die Wicklung (von Windung zu Windung), um dort Isolationsschwachstellen zu entdecken. Das ist ihre Stärke. Additiv misst auch die Teilentladung.

Die Teilentladung in Verbindung mit der Stoßspannungsprüfung reagiert aber unter bestimmten Bedingungen wenig sensibel auf Schwachstellen zwischen der Wicklung und dem Körper oder zwischen den Phasen. Somit haben beide Prüfmethoden ihre Berechtigung, um Teilentladung an einer Maschine zuverlässig zu messen.

Deshalb liefern wir beide Verfahren. Eine Kombination beider Verfahren ist optimal.

Die physikalische Einheit pC (pico Coulomb)

Die Einheit für die Ladung bzw. Entladung ist pC. Die Gleichung der Ladung lautet: Q = C * U. Die Ladung ist somit das Produkt aus der Kapazität (diese speichert die Ladung) und der daran anliegenden Spannungshöhe.

Die Teilentladung wird im Bereich von ca. 1pC bis zu einigen 1000pC gemessen. 1pC ist sehr, sehr klein. Die Spannung von 1Volt an einer Kapazität von 1picoFarad ergibt 1picoCoulomb Ladung!

In der Praxis ist es nicht zwingend nötig, Messgeräte mit picoCoulomb-Anzeige einzusetzen. Es reicht aus, mittels empfindlicher Messtechnik zu erkennen, ob Teilentladung vorhanden ist oder nicht. Dabei ist eher die Bestimmung der Teilentladungseinsetz- und Aussetzspannung von Bedeutung als der absolute Messwert der Teilentladung in der Einheit picoCoulomb.

Deshalb fertigt Firma SCHLEICH auch Teilentladungsprüfgeräte ohne die picoCoulomb-Anzeige.

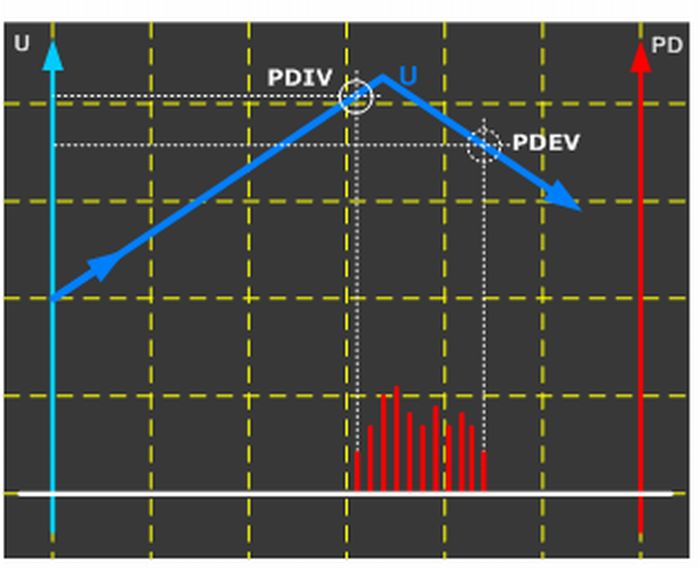

Ein- und Aussetzspannung

Häufig wird zur Beurteilung der Isolation die Ein- und Aussetzspannung gemessen. Dabei wird die Hochspannung (egal ob Wechselhochspannung oder Stoßspannung) beginnend von einem Startwert kontinuierlich bis zu einem maximalen Wert erhöht. Sobald bei einer Spannung die Teilentladung beginnt, wird diese als Teilentladungseinsetzspannung (PDIV – partial discharge inception voltage) definiert. Anschließend reduziert man die Hochspannung solange, bis die Teilentladung wieder aufhört. Dieser Wert ist dann die Teilentladungsaussetzspannung (PDEV – partial discharge extinction voltage).

Bild 14 – Teilentladungseinsetz- und Teilentladungsaussetzspannung

Ein gutes intaktes Isoliersystem zeichnet sich dadurch aus, dass beide Spannungswerte auf einem hohen Niveau liegen. Grundsätzlich gilt: „Je höher umso besser“. Die Spannungswerte sollten aber mindestens höher sein, als die Höhe der möglichen, während des Betriebs auftretenden Spannungsspitzen. Hierzu geben die Normen Richtwerte vor.

Hochspannungsprüfgeräte mit Wechselhochspannung und Teilentladung

Diese Prüftechnik ist seit über 15 Jahren Bestandteil der SCHLEICH-Wicklungsprüfgeräte für die Motorenproduktion.

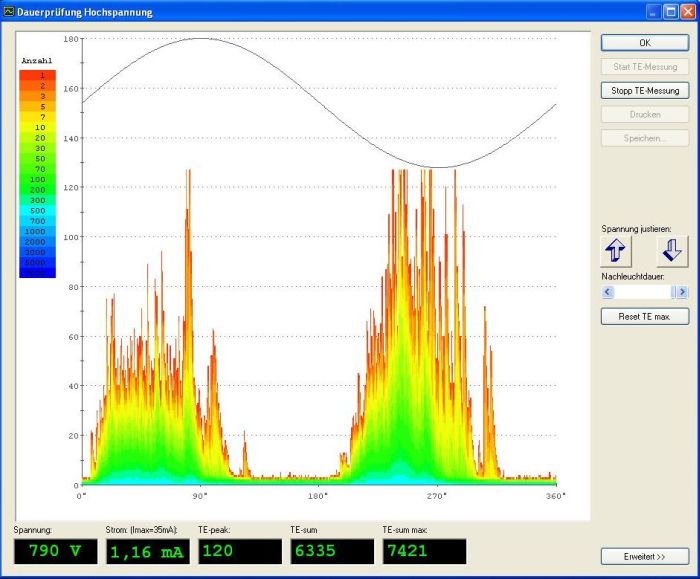

Bild 15 – Teilentladung bei der Hochspannungsprüfung mit Wechselspannung

Folgende typische Merkmale weisen die Tester MTC2 und MTC3 auf.

- Teilentladungsprüfung nach nationalen und internationalen Normen

- elektronische Sinus-Hochspannungsquelle

- verstellbare Hochspannung mit sehr feiner Spannungsauflösung

- verstellbare Frequenz der Hochspannung, um für verschiedene Anwendungsbereiche und verschiedene Märkte Messungen durchführen zu können

- kapazitive Auskopplung des Teilentladungsimpulses

- induktive Auskopplung des Teilentladungsimpulses

- Hochfrequenzmessung des Teilentladungsimpulses im Gigahertzbereich mit Antenne

- automatische Einsetz- und Aussetzspannungsbestimmung

- automatische Teilentladungsspitzenwertbestimmung

- automatische Teilentladungssummenbestimmung

Stoßspannungsprüfgeräte mit Teilentladung

Diese Prüftechnik ist schon über 10 Jahre Bestandteil der SCHLEICH Wicklungsprüfgeräte für die Motorenproduktion. Viele namhafte Motorenhersteller setzen auf unser Verfahren.

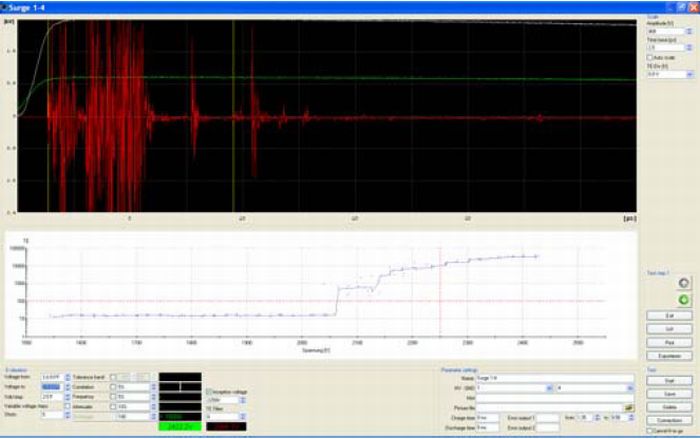

Bild 16 – Teilentladung bei der Stoßspannungsprüfung mit automatischer Ein- und Aussetzspannungsmessung

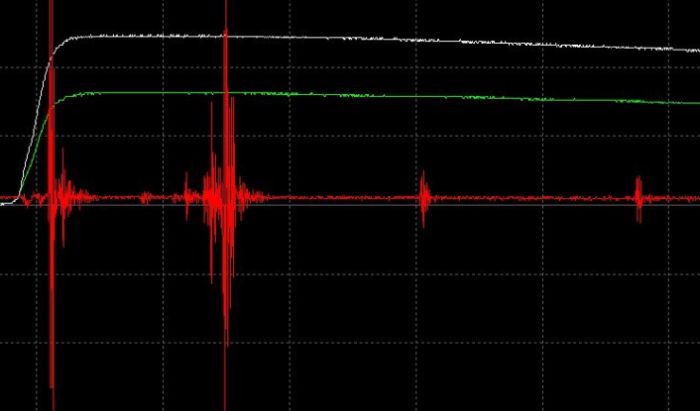

Bild 17 – 150 ns Anstiegszeit mit kapazitiver Auskopplung der Teilentladung

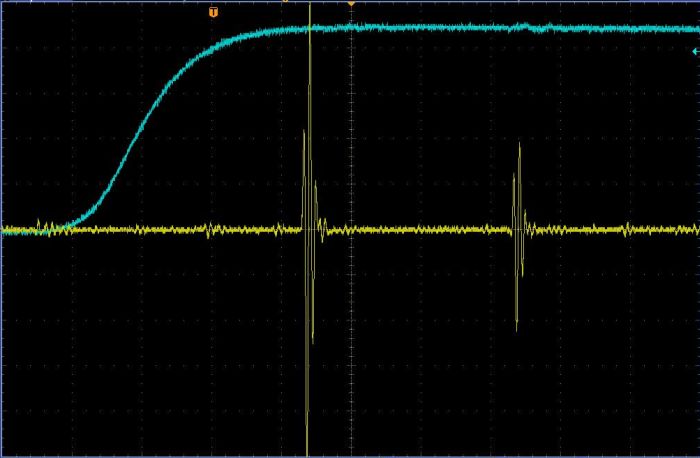

Bild 18 – 150 ns Anstiegszeit mit hochfrequenter Antennenmessung der Teilentladung

Folgende typische Merkmale weisen die Tester MTC2 und MTC3 auf:

- Stoßimpuls mit hoher Flankensteilheit deutlich unter 200 Nanosekunden nach nationalen und internationalen Normen

- präzise Spannungsverstellung des Stoßimpulses

- kapazitive Auskopplung des Teilentladungsimpulses

- induktive Auskopplung des Teilentladungsimpulses

- Hochfrequenzmessung des Teilentladungsimpulses im Gigaherzbereich mit Antenne

- automatische Einsetz- und Aussetzspannungsbestimmung

- automatische Teilentladungsspitzenwertbestimmung

- automatische Teilentladungssummenbestimmung

Erfahrungen und Fazit

Aufgrund der langjährigen umfangreichen Erfahrung bei verschiedensten Motorherstellern weltweit können wir nur sehr positiv von der Teilentladungsprüfung sprechen. Sie ist eine Prüfmethode, welche in einmaliger Weise sowohl Fertigungsfehler als auch Alterungseffekte aufdeckt. Damit ist die Prüfmethode für die Produktion wie für die Reparatur und Wartung von großer Bedeutung. Unser Know How reicht von 100 W- bis 4 MW-Maschinen und Generatoren.

Besonders positiv hat sich die Messung des Stromimpulses in den Versorgungsleitungen zum Elektromotor als Alternative zur Hochfrequenzmessung (mit Antenne) an elektromagnetisch gekapselten Maschinen herausgestellt. Die Stromimpulsmessung erlaubt es, an zusammengebauten elektrischen Maschinen Teilentladungsmessungen zuverlässig durchzuführen. Der Anwender muss sich keine Gedanken über die ideale Platzierung der Antenne machen.

Weiterhin deckt SCHLEICH mit einer weltweit herausragenden Kombination die Teilentladungsprüfung auf Basis der Wechselhochspannung und Stoßspannung ab.

Die Umschaltung zwischen den verschiedenen Wicklungsanschlüssen der elektrischen Maschine erfolgt dabei vollautomatisch – und das bei Prüfspannungen bis zu 50 kV.

Alle Geräte von SCHLEICH sind Eigenentwicklungen und aus komplett eigener Produktion. Wir liefern keine zugekaufte Handelsware. Basierend auf 25 Jahren Erfahrung mit der Stoßspannungsprüfung fertigen wir alle Prüfgeräte „Made in Germany“ am Standort Hemer.

Normativ deckt SCHLEICH die VDE 530-18-41 (IEC 60034-18-41) und die IEC TS 61934 ab.

Literatur

Einige Informationen wurden den folgenden Stellen entnommen:

(1) Paper No. PCIC-2004-27: „PARTIAL DISCHARGE INCEPTION TESTING ON LOW VOLTAGE MOTORS“, IEEE, 2004

(2) IEC/TS 60034-18-41 ed1.0: „Rotating electrical machines – Part 18-41: Qualification and type tests for Type I electrical insulation systems used in rotating electrical machines fed from voltage converters“; 2006

(3) IEC/TS 60034-18-42 ed1.0: Rotating electrical machines – Part 18-42: Qualification and acceptenace tests for partial discharge resistant electrical insulation systems (Type II) used in rotating electrical machines fed from voltage converters“, 2008

(4) IEC/TS 60034-27: Off-line partial discharge measurements on the stator winding insulation of rotating elctrcial machines“, 2006

(5) IEC/TS 61934 ed 2.0: „Electrical insulating materials and systems – Electrical measurement of partial discharges (PD) under short rise time and repetitive voltage impulses“; 2011

(6) VDE 530-18-41: Drehende elektrische Maschinen Teil 18-41: Qualifizierung und Qualitätsprüfung fü teilentladungsfreie elektrische Isoliersystem (Typ I) in drehenden elektrischen Maschinen, die von Spannungsumrichtern gespeist werden“; 2011

(7) VDE 530-18-42: „Drehende elektrische Maschinen Teil 18-42: Qualifizierungs- und Abnahmeprüfungen teilentladungsresistenter Isoliersysteme (Typ II) von drehenden elektrischen Maschinen, die von Spannungsumrichtern gespeist werden“; 2011

(8) VDE 530-27: „Drehende elektrische Maschinen Teil 27: Off-Line Teilentladungsmessungen an der Statorwicklungsisolation drehender elektrischer Maschinen“; 2011

(9)R.H.Rehder – W.J.Jackson-B.J.Moore; Designing Refiner Motors to Withstand Switching Voltage Transients

(10) T.Tozzi – A.Cavallani – G.C.Montanari; „Monitoring Off-Line and On-Line PD Under Impulsive Voltage on Induction Motors – Part 1: Standard Procedure“; 2010

(11) T.Tozzi – A.Cavallani – G.C.Montanari; „Monitoring Off-Line and On-Line PD Under Impulsive Voltage on Induction Motors – Part 2: Testing“; 2010

Verfasser: Dipl.-Ing. Jan-Philipp Lahrmann, Dipl.-Ing. Martin Lahrmann

Stand: Februar 2012